半导体生产中的废水处理是一个复杂的过程,因为废水中的污染物种类繁多,包括有机物、重金属、酸碱、盐类等。以下是一些常用的废水处理方法:

1. "物理处理方法":

- "沉淀法":通过加入沉淀剂,使废水中的悬浮固体和部分溶解物形成沉淀物,然后通过沉淀池或澄清池去除。

- "过滤法":通过物理过滤,去除废水中的悬浮物和部分颗粒物。

- "离心分离法":利用离心力将废水中的固体和液体分离。

2. "化学处理方法":

- "中和法":通过加入酸或碱,调整废水的pH值至中性,以降低酸碱对环境的危害。

- "氧化还原法":通过加入氧化剂或还原剂,改变废水中污染物的化学形态,使其变为无害或低害物质。

- "化学絮凝法":通过加入絮凝剂,使废水中的污染物形成絮状物,便于后续的固液分离。

3. "生物处理方法":

- "好氧生物处理":利用好氧微生物将废水中的有机物分解为二氧化碳和水。

- "厌氧生物处理":在无氧条件下,利用厌氧微生物将有机物分解为甲烷、二氧化碳和水。

4. "高级氧化技术":

- "光催化氧化":利用光催化剂在光照

相关内容:

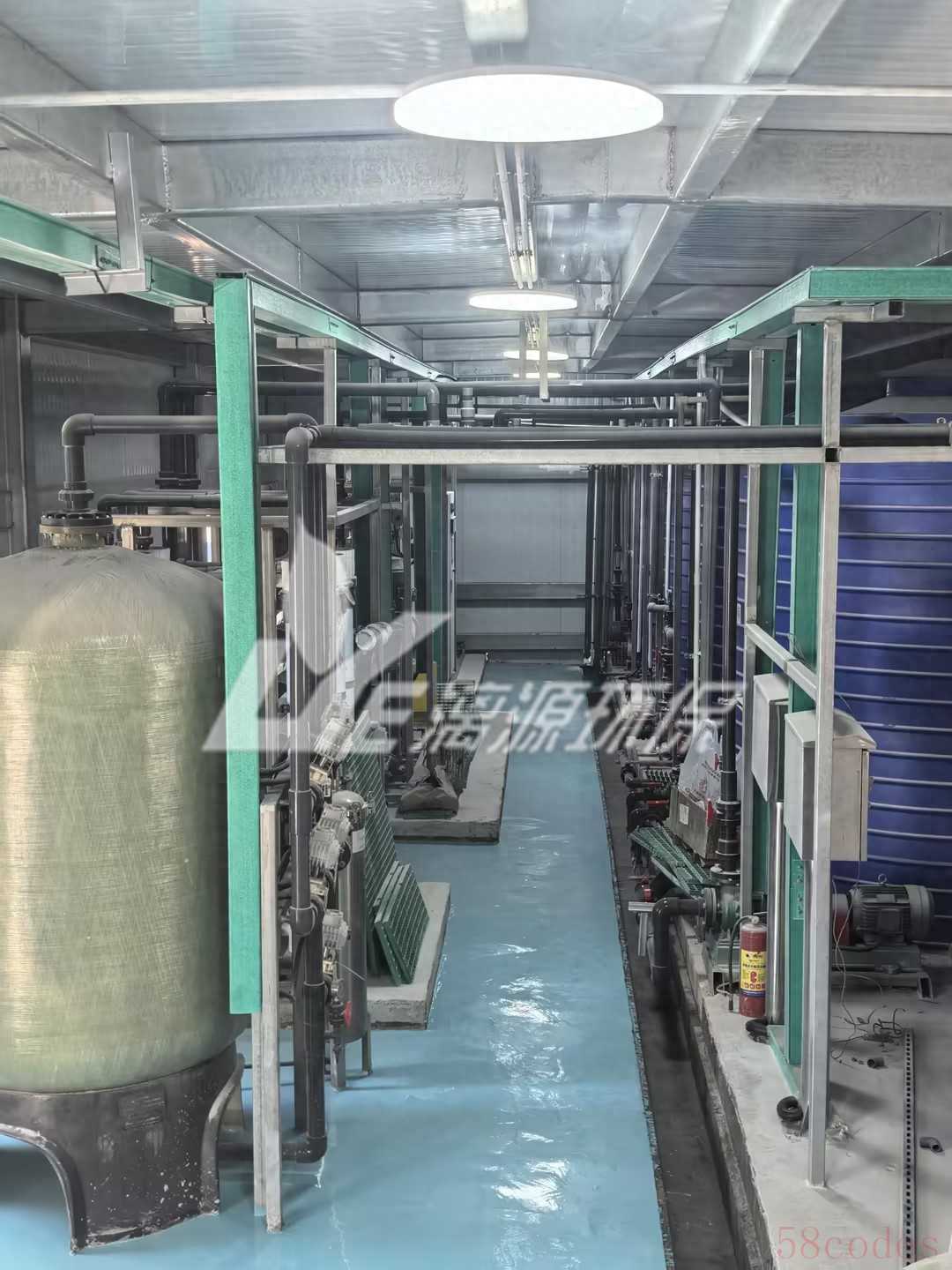

半导体产业作为现代科技的基石,在推动电子设备小型化、高性能化进程中发挥着关键作用。然而,其生产过程却伴随着大量废水的产生。半导体生产流程繁杂,涉及光刻、蚀刻、清洗等诸多环节,这使得废水具有废水量大、污染物种类多、浓度高的显著特点,给废水处理带来了极大挑战。

分质分系统预处理的关键意义

半导体生产中不同工艺产生的废水,水质千差万别。

例如,含氟废水多源于蚀刻工艺,氟离子浓度较高;含磷废水常见于芯片制造中的掺杂工序;含氨废水在清洗环节较为突出;含铜废水则与金属化工艺相关。若将这些废水混合处理,不仅会因污染物相互干扰而加大处理难度,引发交叉感染等问题,还容易忽视混合后污染物浓度的变化,难以实现精细化处理。因此,采用分质分系统预处理,针对不同类型废水的特性 “对症下药”,是提升半导体废水处理效果的关键一步。

预处理工艺:以化学沉淀法为主

在半导体废水预处理中,物理化学法应用广泛,其中化学沉淀法最为常用。该方法依据废水中污染物的特性,选用特定化学药剂,促使污染物形成沉淀从而得以去除。

含氟废水处理原理

以含氟废水处理为例,通常选用氯化钙(CaCl₂)作为化学药剂。在废水中,氯化钙会解离出钙离子(Ca²⁺),氟离子(F⁻)与钙离子发生化学反应,生成难溶性的氟化钙(CaF₂)沉淀,其反应方程式为:Ca²⁺ + 2F⁻ = CaF₂↓ 。为增强沉淀效果,常结合絮凝沉淀方法,投加聚合氯化铝(PAC)、聚丙烯酰胺(PAM)等絮凝剂。絮凝剂能促使氟化钙沉淀相互聚集,形成较大的矾花,便于在沉淀池进行固液分离,进而实现高效除氟。

其他重金属废水处理

对于含铜等重金属废水,化学沉淀法同样适用。在碱性条件下,铜离子(Cu²⁺)与氢氧根离子(OH⁻)反应生成氢氧化铜(Cu (OH)₂)沉淀,反应方程式为:Cu²⁺ + 2OH⁻ = Cu (OH)₂↓ 。若废水中存在络合态重金属,需先投加破络剂,打破重金属离子与络合剂的结合,再进行沉淀反应,以实现重金属的有效去除。

高浓度氨氮废水处理工艺

半导体生产常排放高浓度氨氮废水,处理此类废水的工艺主要有氧化法、吹脱法、生物法等。吹脱法原理

某企业采用两级吹脱方式,成功将氨氮浓度超 1000mg/L 的废水处理达标。吹脱法的原理基于铵离子(NH₄⁺)和游离氨(NH₃)在水中的动态平衡:NH₄⁺ + OH⁻ ⇌ NH₃ + H₂O 。在碱性环境下,向废水中通入气体,使气液充分接触。此时,水中溶解的游离氨会穿过气液界面,向气相转移,从而降低水中氨氮含量。影响吹脱效率的关键因素包括废水 pH 值、水温、布水负荷、气液比以及气液分离空间。一般来说,提高 pH 值、升高水温、优化布水负荷与气液比,以及保证足够的气液分离空间,都有助于提升吹脱效率。

生物法及其他氧化法简介

生物法处理高浓度氨氮废水,是利用微生物的新陈代谢作用,将氨氮转化为氮气等无害物质。例如,硝化细菌可在好氧条件下将氨氮氧化为亚硝酸盐和硝酸盐,反硝化细菌则在缺氧条件下将硝酸盐还原为氮气。

氧化法中的折点氯化法,是向废水中投加过量氯气,使氨氮氧化为氮气,该方法反应迅速,但可能产生有害副产物。

A₂/O 工艺处理有机废水

厌氧→缺氧→好氧(A₂/O)工艺在处理半导体废水中的有机废水方面表现出色,不仅能有效去除有机物,还具备良好的脱氮除磷效果。

各反应池功能

在厌氧池中,聚磷菌在厌氧环境下释放体内储存的磷,并将大分子有机物分解为小分子,同时对部分有机物进行氨化;废水流入缺氧池后,反硝化细菌利用废水中的有机物作为碳源,将硝酸盐氮还原为氮气,实现脱氮;好氧池则是去除生化需氧量(BOD)的主要场所,好氧微生物大量繁殖,分解水中有机物,同时硝化细菌将氨氮转化为硝酸盐氮,聚磷菌在此阶段大量吸收磷,通过剩余污泥排放实现除磷。

工艺优势与应用

A₂/O 工艺通过厌氧、缺氧、好氧三个阶段的协同作用,实现了对有机物、氮、磷的同步去除,且该工艺相对成熟、运行稳定、处理成本较低,在半导体废水处理领域得到广泛应用。不过,其处理效果受水质水量变化、微生物活性等因素影响,实际运行中需根据情况对各反应池停留时间等参数进行合理调整。

半导体废水处理需综合运用多种技术,针对不同类型废水特点采用分质分系统预处理,配合高效的深度处理工艺,才能实现废水达标排放与水资源的循环利用,推动半导体产业绿色可持续发展。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏