半导体废水处理技术是半导体制造过程中必不可少的环节,因为半导体生产过程中会产生大量含有有害物质的废水。这些废水如果不经过妥善处理,将对环境造成严重污染。以下是半导体废水处理技术中的分质处理与核心工艺的解析:

### 分质处理

1. "预处理":

- "机械处理":通过筛分、过滤等物理方法去除废水中的悬浮物、固体颗粒等。

- "化学处理":使用絮凝剂、沉淀剂等化学物质,使废水中的污染物形成易于分离的絮体。

2. "一级处理":

- "物理处理":采用混凝、沉淀、过滤等方法,去除废水中的悬浮物、胶体物质等。

- "化学处理":使用化学药剂进行氧化还原、络合、沉淀等反应,降低废水中有害物质的浓度。

3. "二级处理":

- "生物处理":利用微生物的代谢作用,将废水中的有机污染物转化为无害物质。

- "高级氧化处理":采用臭氧、高锰酸钾等氧化剂,将废水中的有机污染物氧化分解。

4. "三级处理":

- "深度处理":采用反渗透、电渗析、离子交换等方法,进一步去除废水中的离子、重金属等污染物。

- "回用处理":将处理后的废水进行深度处理,达到回用标准,用于生产、绿化、景观等。

###

相关内容:

半导体废水处理技术解析:分质处理与核心工艺

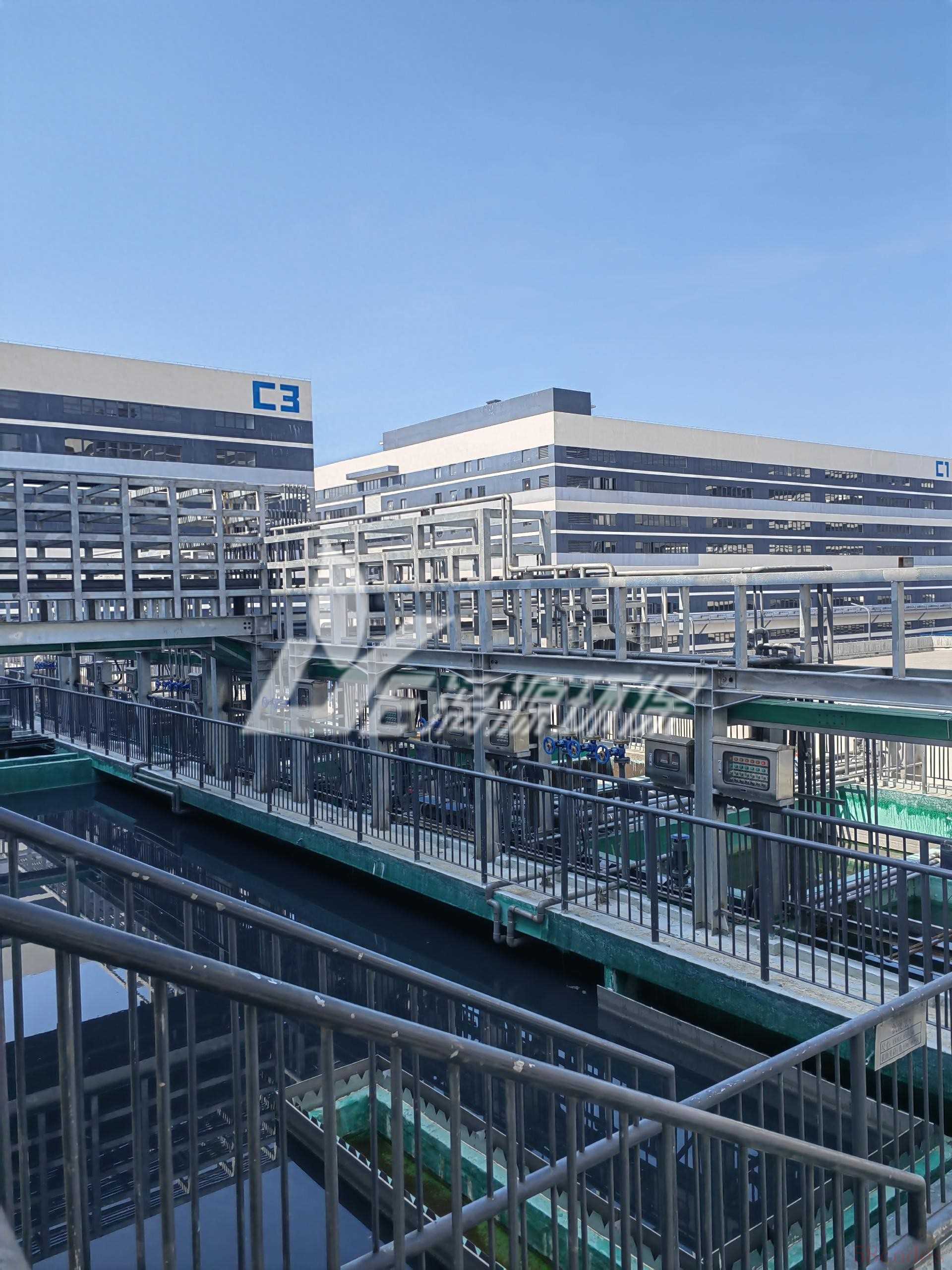

在全球数字化快速发展的背景下,半导体产业蓬勃兴起,其产品广泛应用于各类电子设备。然而,生产过程产生的废水成为行业可持续发展的阻碍。某 12 英寸晶圆厂凭借分质处理与核心工艺结合,实现废水达标排放和资源回用,为行业提供借鉴。

一、典型案例:某企业的处理实践

某半导体封装企业每日处理大量复杂废水,涵盖氨氮、磷、光刻胶及酸碱等类型。针对不同废水,采用针对性工艺:

含氨氮废水:运用短程硝化反硝化联合折点加氯工艺。通过精准控制溶解氧和 pH 值,让氨氮在亚硝酸盐阶段完成转化,降低能耗。反硝化阶段利用碳源将亚硝酸盐还原,折点加氯环节依据氨氮浓度精准投药,最终氨氮降至极低水平,远低于国家标准。

含磷废水:化学沉淀与生物除磷协同处理。化学沉淀时投加药剂形成磷酸盐沉淀,去除大部分磷;生物除磷借助 A²/O 工艺,通过聚磷菌的特殊代谢,实现深度除磷,使总磷达标。

光刻胶废水:采用 Fenton - 紫外氧化联合活性炭吸附工艺。Fenton 试剂在酸性条件下产生强氧化性自由基,分解大分子有机物,紫外光进一步增强氧化效果。再通过活性炭吸附残余污染物,有机物去除率极高,大幅降低化学需氧量。

酸碱废水:采用自动中和 + 多介质过滤 + UF - RO 膜处理工艺。自动调节 pH 值后,经多介质过滤去除悬浮物,超滤和反渗透膜进一步净化,实现较高比例的中水回用,回用水质满足车间清洗等需求。

通过这些工艺,企业实现废水零排放,大量回收水资源,节省高额水费,同时显著减少污泥处置量,环境与经济效益显著。

二、半导体废水特性与治理难点

半导体废水具有 “三高” 特性,处理难度大:

成分复杂:含氟化物、重金属、有机溶剂,部分含氰化物。如蚀刻废水氟离子浓度高,电镀废水重金属多为络合态,难以去除。

排放量大:大型企业每日废水处理量庞大,对处理设施规模和能力要求极高。

浓度差异大:不同产线废水污染物浓度相差悬殊,混合处理易造成药剂浪费、效率低下。

治理面临诸多挑战,污染物间相互干扰,传统工艺难以满足严苛的回用标准,部分污染物生物毒性强,难以降解。

三、分质处理系统设计原则

为应对废水特性,分质处理遵循 “分类收集、分级处理、分质回用” 策略:

含氟废水:采用钙盐沉淀 + 絮凝工艺。按特定比例投加药剂生成沉淀,再通过絮凝剂促进固液分离,使氟离子浓度降至较低水平。

含氨废水:吹脱塔预处理后结合生物脱氮工艺。预处理阶段通过调节 pH 值和控制相关参数,去除大部分氨氮,后续生物处理进一步净化。

研磨废水:利用混凝气浮分离颗粒,废渣经处理后可资源化利用。

CMP 废水:采用破络沉淀 - 离子交换工艺,有效回收重金属。

该策略大幅提升处理效率,显著降低药剂成本。

四、核心处理工艺原理

1. 含氟废水处理:钙盐沉淀强化技术

采用三级阶梯式处理体系,第一级通过投加过量氢氧化钙,利用化学沉淀原理使氟离子与钙离子反应生成难溶的氟化钙沉淀,确保 90% 以上的氟离子被去除;第二级投加聚合氯化铝(PAC)和聚丙烯酰胺(PAM),通过絮凝作用将细小氟化钙颗粒聚合成大尺寸絮体,便于后续固液分离;第三级采用石英砂 - 活性炭 - 无烟煤的多介质过滤系统,进一步截留残余悬浮物和微量氟化物,最终将废水中氟离子浓度稳定控制在 10mg/L 以下,满足《污水综合排放标准》要求。

2. 高氨氮废水处理:梯级吹脱工艺

构建两级梯度吹脱系统,初脱阶段在 pH 调节至 11-12 的碱性条件下,利用蒸汽汽提技术使废水中的铵离子转化为游离氨,通过气液传质去除 70%-80% 的氨氮;精脱阶段采用填料塔强化传质,配合低温负压操作,进一步将氨氮浓度降至 15mg/L 以下。尾气通过稀硫酸吸收装置处理,生成硫酸铵溶液,可作为化肥原料实现资源化利用,该工艺氨氮总去除率达 98% 以上。

3. 重金属废水处理:破络 - 沉淀组合工艺

实施三阶段深度净化流程:首先投加芬顿试剂(H₂O₂+Fe²⁺)或次氯酸钠,通过氧化作用破坏重金属与 EDTA、柠檬酸等络合剂形成的稳定络合物;随后调节 pH 至 8-9,使重金属离子转化为氢氧化物沉淀;最后投加硫化钠,利用硫化物与重金属的高亲和力,形成溶度积更低的硫化物沉淀,通过离心分离技术去除。该工艺可将铜、镍、铬等重金属浓度降至 0.5mg/L 以下,满足《电子工业水污染物排放标准》。

4. 综合废水处理:改良 A²/O 生物脱氮

采用改良型厌氧 - 缺氧 - 好氧(A²/O)工艺,厌氧段通过水解酸化菌将大分子有机物分解为小分子,为后续生物处理创造条件;缺氧段利用反硝化菌以污水中的碳源为电子供体,将硝酸盐氮还原为氮气;好氧段通过聚磷菌的过量摄磷作用和硝化菌的氨氮硝化作用,实现同步脱氮除磷。通过优化曝气量、污泥回流比等参数,该工艺对 COD、氨氮、总磷的去除率分别可达 90%、95%、85% 以上,出水水质满足回用水标准。

五、运行管理关键点

1. 智能化监控

构建在线监测系统,实时监测关键指标。一旦指标异常,系统自动报警并调整处理参数,确保出水稳定达标。

2. 危废规范处置

对危险废物采用水泥固化处理,添加药剂稳定重金属,检测达标后交由专业单位处置,有效避免二次污染。

3. 节能降耗措施

通过余热回收、变频控制等技术,降低能源消耗,同时提高中水回用率,显著降低生产成本。

半导体废水处理需将分质处理、核心工艺与智能运维结合。未来,随着技术创新,半导体行业有望实现更高水平的绿色制造,推动产业可持续发展。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏