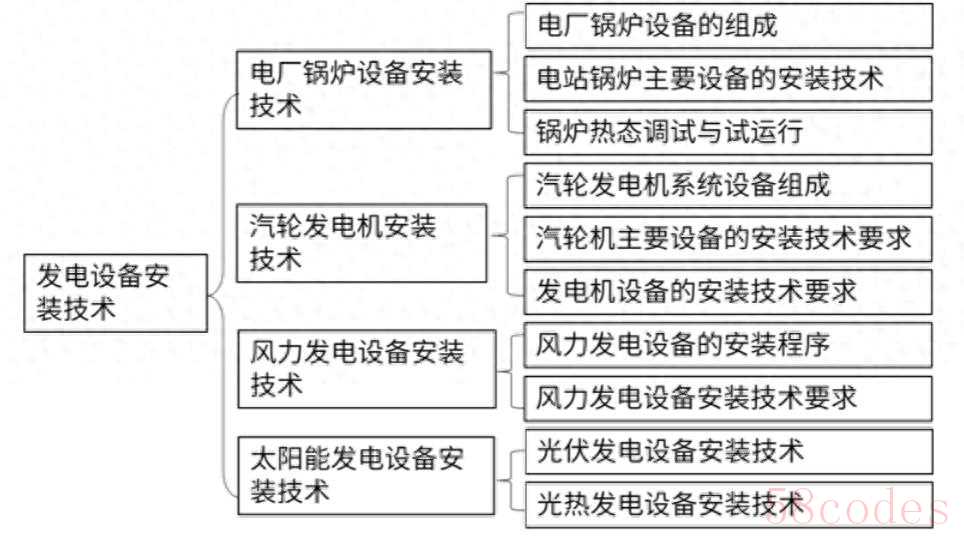

我们来探讨一下“发电设备安装技术”(P221~P231)这部分内容。这部分通常属于电力系统安装、调试或运维专业知识的范畴,重点在于大型发电设备(如汽轮机、发电机、锅炉等)的安装过程、方法和关键技术。

由于我没有直接访问特定书籍的权限,我将根据该主题在电力工程领域内的普遍知识,概述这部分内容可能涵盖的关键点:

"1. 概述与准备 (Overview and Preparation)"

"安装的重要性:" 强调发电设备安装是电力系统建设中的核心环节,直接关系到电站的安全、稳定、经济运行。

"安装原则:" 如“先主后辅”、“先大件后小件”、“先地下后地上”(部分适用)等。

"安装条件:" 对安装现场的场地、环境、起重设备、交通运输、临时设施、人员资质等提出要求。

"技术准备:" 包括详细审阅安装图纸、技术规范、安装手册;编制详细的安装施工组织设计和作业指导书;进行技术交底。

"2. 主要设备安装技术 (Installation Technology of Major Equipment)"

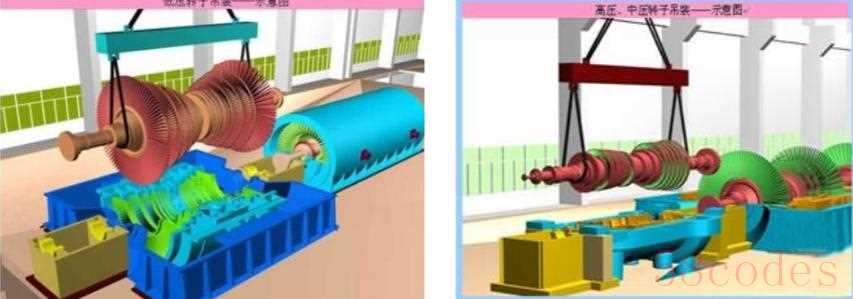

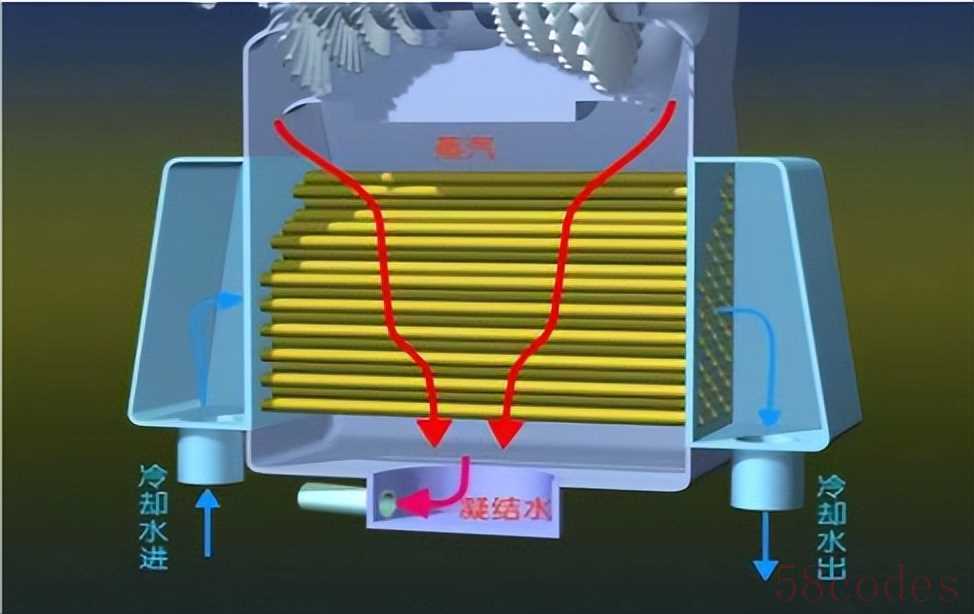

"汽轮机安装 (Steam Turbine Installation):"

"基础验收与划线:" 精确测量基础尺寸、标高,划出设备安装基准线。

"地脚螺栓安装:" 高精度安装地脚螺栓,确保垂直度和紧

相关内容:

第4章 工业机电工程安装技术、227

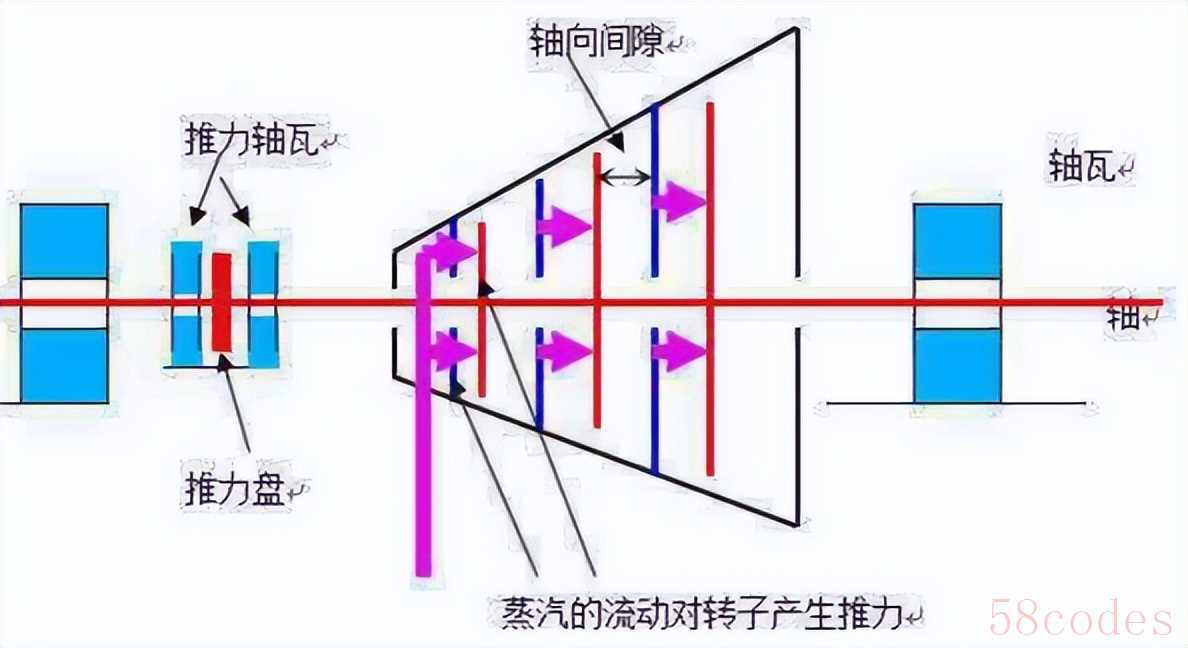

④ 对转子叶片应按制造厂要求进行叶片静频率测试。

⑤ 转子如有中心孔,应有厂内的探伤检查报告,并应提供质量合格证明。

(4)隔板安装

① 隔板安装找中心方法一般有假轴找中心、拉钢丝找中心、激光准直仪找中心。

② 采用钢丝找中心时,钢丝的固定装置对钢丝紧力和位置应能微调,所用钢丝直径不宜超过0.40mm, 钢丝的拉力应为破坏应力的3/4,测量时应对钢丝垂弧进行修正,制造厂有明确要求时,应按其要求执行。

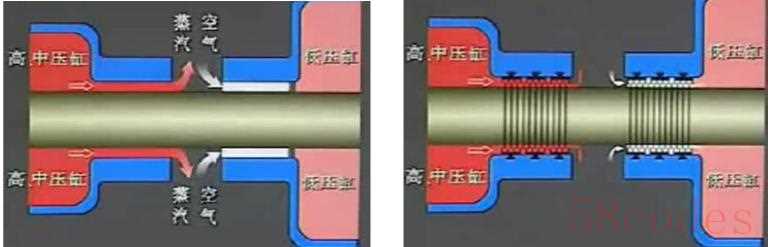

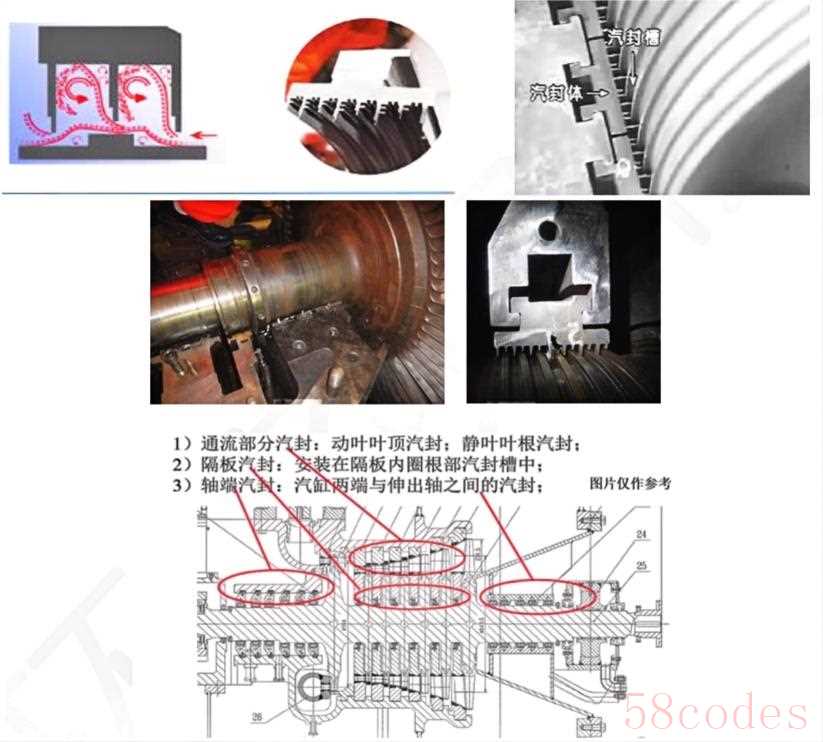

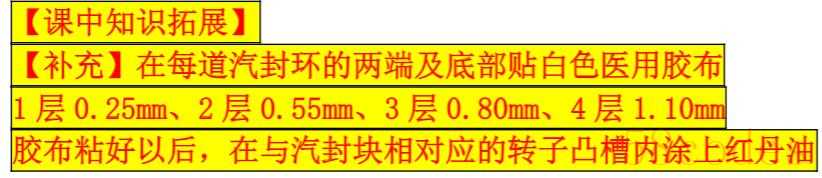

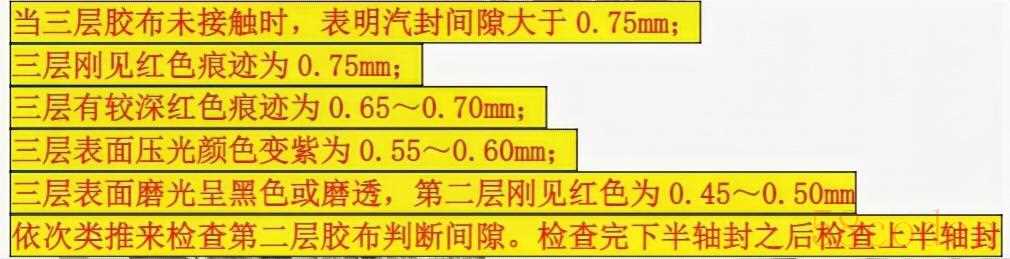

(5)汽封及通流间隙的检查与调整

① 汽封径向及轴向间隙应符合制造厂要求,现场安装不得随意改动制造厂提供的 有关数据。

② 当径向汽封间隙过大时,可以修刮汽封块在洼窝中承力的接触部位;间隙过小时,可以修刮或加工汽封片边缘使其尖薄平滑。

③ 当通流部分间隙及汽封轴向间隙不合格时,应由制造厂确定处理方案。

(6)上、下汽缸闭合

① 连续进行,不得中断:上、下汽缸闭合也称汽轮机扣大盖。汽轮机扣大盖时扣 盖区域应封闭管理,扣盖工作从向下汽缸吊入第一个部件开始至上汽缸就位且紧固连接 螺栓为止,全程工作应连续进行,不得中断。

② 进行试扣:汽轮机正式扣盖之前,应将内部零部件全部装齐后进行试扣,以便 对汽缸内零部件的配合情况全面检查。试扣前应用压缩空气吹扫汽缸内各部件及其空 隙,确保汽缸内部清洁无杂物、结合面光洁,并保证各孔洞通道部分畅通,需堵塞隔绝 部分应堵死。

例如:汽轮机安装中,低压缸螺栓大都采用冷紧。汽缸螺栓冷紧时,应先采用50%~ 60%的规定力矩对汽缸螺栓左右对称进行预紧,然后再用100%的规定力矩进行紧固。 对于汽轮机高压缸螺栓采用热紧时,加热应使用专用工具,螺栓应均匀受热,螺、纹部 位避免直接受到烘烤,热紧螺栓应按冷紧时相同的顺序进行,加热后热紧工作一次完 成,如一次性达不到规定值应待螺栓完全冷却后,再重新加热。

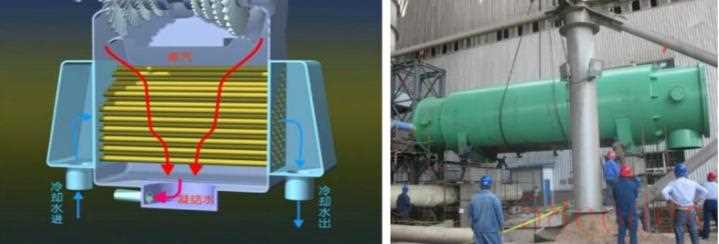

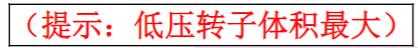

(7)凝汽器安装

① 凝汽器壳体的就位和连接:鉴于凝汽器结构尺寸相当庞大,其支承方式多采取 通过弹簧支座坐落在凝汽器基础上的支承形式。凝汽器与低压缸排气口之间的连接,采 用具有伸缩性能的中间连接段,凝汽器与汽缸连接的全过程中,不得改变汽轮机的定位 尺寸,并不得给汽缸附加额外应力。

② 凝汽器内部设备、部件的安装:包括管板、隔板冷却管束的安装、连接。凝汽 器组装完毕后,汽侧应进行灌水试验。灌水高度宜在汽封洼窝

以下100mm, 维持24h 应无渗漏。已经就位在弹簧支座上的凝汽器,灌水试验前应加临时支撑。灌水试验完成 后应及时把水放净。

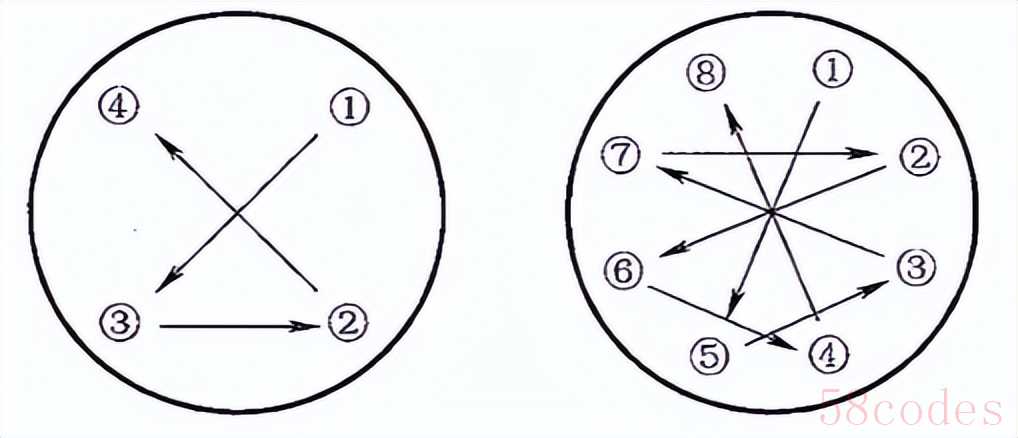

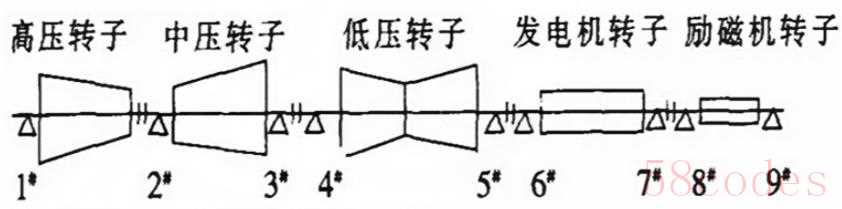

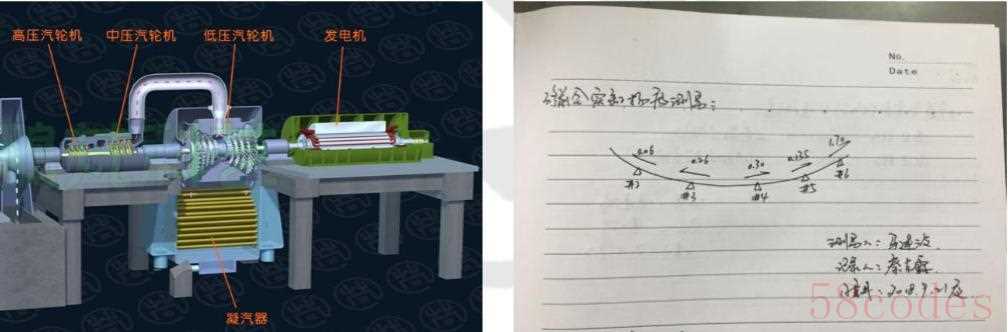

(8)轴系对轮中心的找正

① 轴系对轮中心的找正主要是对高中对轮中心、中低对轮中心、低低对轮中心和低发对轮中心的找正。

② 在轴系对轮中心找正时,首先要以低压转子为基准;其次,对轮找中心通常

2 2 8、第 1 篇 机 电 工 程 技 术

都以全实缸、凝汽器灌水至模拟运行状态进行调整;再次,各对轮找中心时的端面张口和圆周高低差要有预留值;最后, 一般在各不同阶段要进行多次对轮中心的复查和找正。

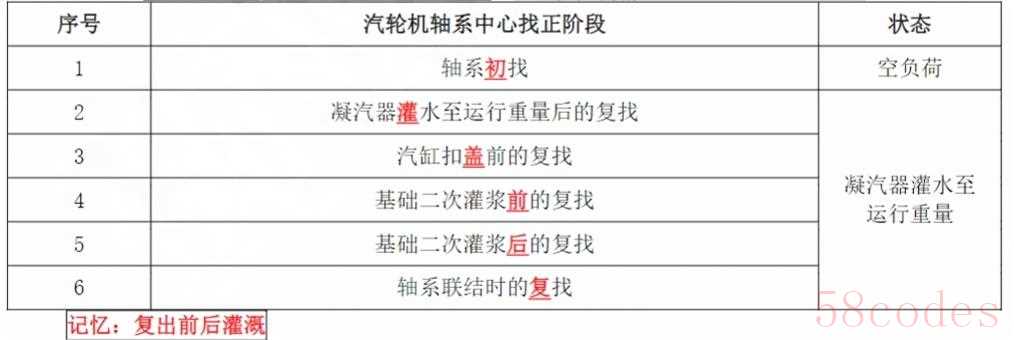

例如:某工程600MW 机组轴系中心找正内容及其各对轮找中心时的端面张口和圆 周高低差预留值分别为:轴系中心找正要进行多次,即:轴系初找;凝汽器灌水至运行 重量后的复找;汽缸扣盖前的复找;基础二次灌浆前的复找;基础二次灌浆后的复找; 轴系联结时的复找。除第一次初找外,所有轴系中心找正工作都是在凝汽器灌水至运行 重量的状态下进行的。

3. 发电机设备的安装技术要求

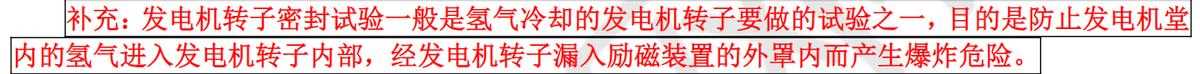

1)发电机设备安装程序

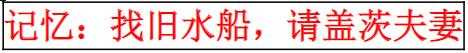

发电机设备的安装程序:台板(基架)就位、找正 → 定子就位、找正 → 定子及转子水压试验 →发电机穿转子 →氢冷器安装 →端盖、轴承、密封瓦调整安装 →励磁机安装 → 对轮复找中心并连接→整体气密性试验等。

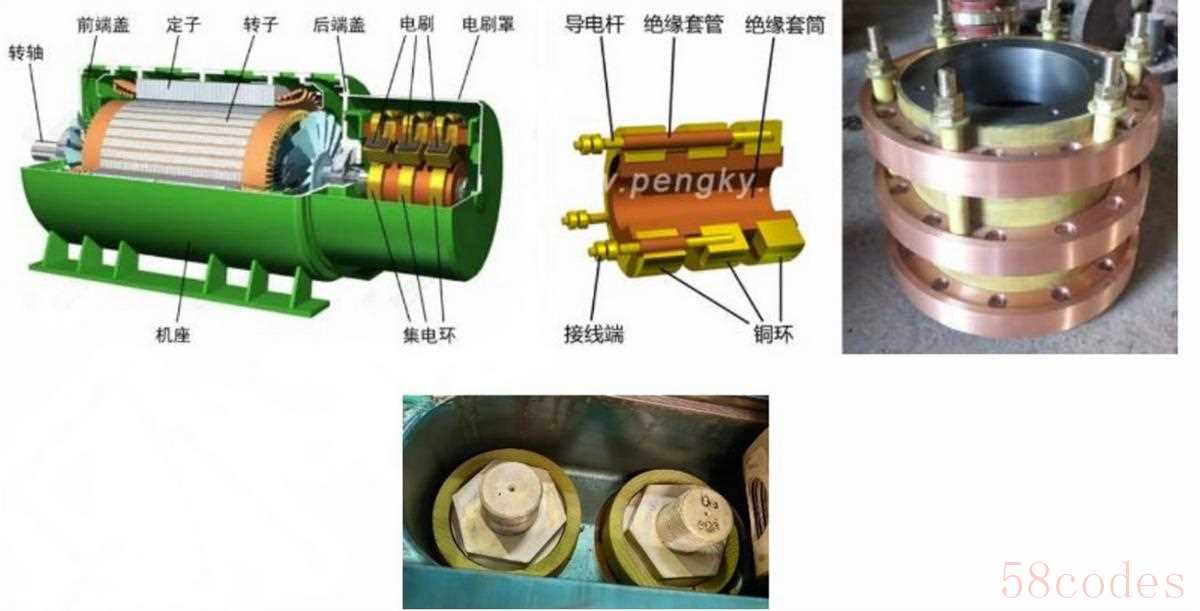

2)发电机定子安装技术要求

(1)发电机定子的卸车要求

发电机定子较重,如300MW 型发电机定子重180~210t, 一般由平板车运输进厂, 行车经改造后抬吊卸车。600MW型发电机定子重约300t,1000MW 型发电机定子重量 可达400t 以上,卸车方式主要采用液压提升装置卸车或液压顶升平移方法卸车。

(2)发电机定子的吊装技术要求

发电机定子吊装通常有采用液压提升装置吊装、专用吊装架吊装和行车改装系统吊装三种方案。

例如:某电厂1000MW机组的发电机,定子外形尺寸约10.094m×5.116m×4.350m,

定子总重量为443t。发电机定子起吊位置轴向紧靠发电机基座,并使纵向中心线与安 装纵向中心线重合,横向中心线与安装横向中心线平行。吊装采用定子吊装架及4套 GCY-200 型液压提升装置。液压提升装置将定子起吊至最下缘越过17m 的汽轮机运转 层平台。用卷扬机滑轮组牵引吊装架及定子沿滑道滑移至就位位置正上方,液压提升装 置放下定子,使其就位。

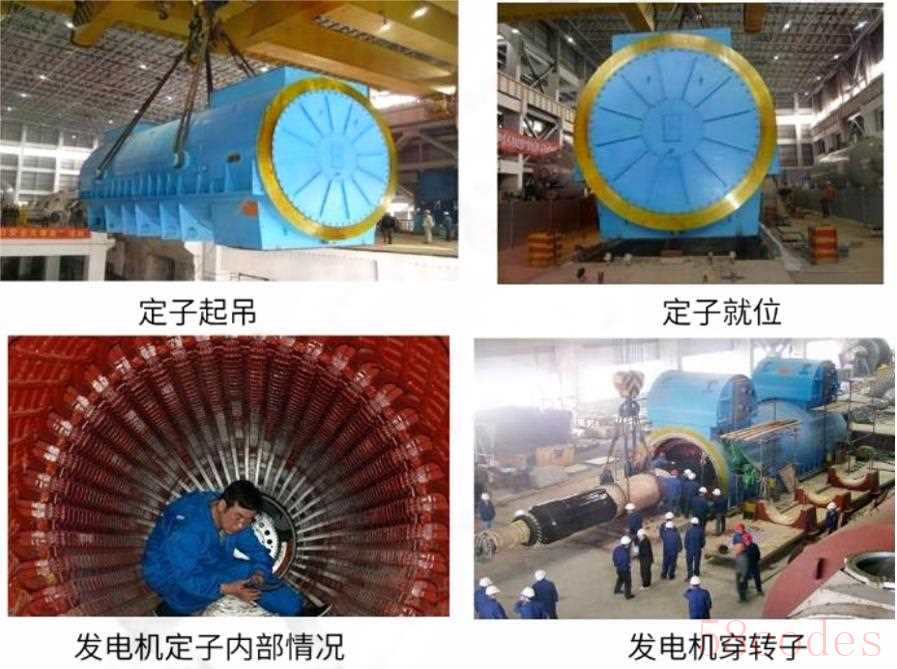

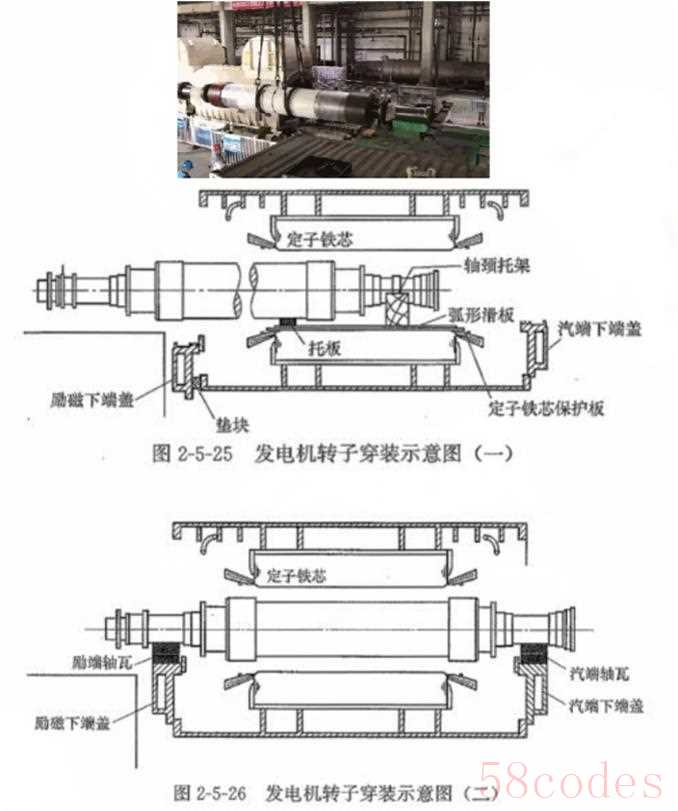

3)发电机转子安装技术要求

(1)发电机转子穿装前进行单独气密性试验。

重点检查集电环下导电螺钉、中心孔堵板的密封状况,消除泄漏后应再经漏气量试验,试验压力和允许漏气量应符合制造厂规定。

(2)发电机转子穿装工作要求:

① 必须在完成机务(如支架、千斤顶、吊索等服务准备工作)、电气与热工仪表的 各项工作后,会同有关人员对定子和转子进行最后清扫检查,确定其内部清洁、无任何杂物并经签证后方可进行。

② 转子穿装要求在定子找正完、轴瓦检查结束后进行。转子穿装工作要求连续完成,用于转子穿装的专用工具由发电机制造厂提供,不同的机组有不同的穿转子方法, 常用的方法有滑道式方法、接轴的方法、用后轴承座作平衡重量的方法、用两台跑车的方法等。

第4章 工业机电工程安装技术、229

例如:某1000MW发电机转子总重88t, 全长13575mm, 最大直径为1310mm, 定 子内径为1410mm。发电机转子的穿装采用汽机房两台130/30t 行车,以及厂家提供的 一套专用滑移工具。转子起吊时,护环、轴颈、风扇、集电环等不得作为着力点,用软 性材料缠裹钢丝绳。在转子悬挂处于水平状态时,利用水平仪调整滑架并扳紧连接螺 栓。根据联轴器找好汽机转子与发电机转子同心度。找正中心后,应用塞尺或手锤轻敲 的办法,检查底板下垫铁接触情况,最后拧紧地脚螺栓。

4.8.3 风力发电设备安装技术

1.风力发电设备的安装程序

风力发电设备的安装程序:施工准备→基础及锚栓安装→塔底变频器、电器柜安 装→塔筒安装→机舱安装→发电机安装(若有)→叶片与轮毂地面组合→叶轮安装→其他零部件安装→ 电气设备安装→调试试运行→验收。

2.风力发电设备安装技术要求

安装前应编制风力发电风机组安装施工的专项施工方案,根据现场条件和风力发 电风机设备的特点选择恰当的安装机械、专用工具和辅助材料。

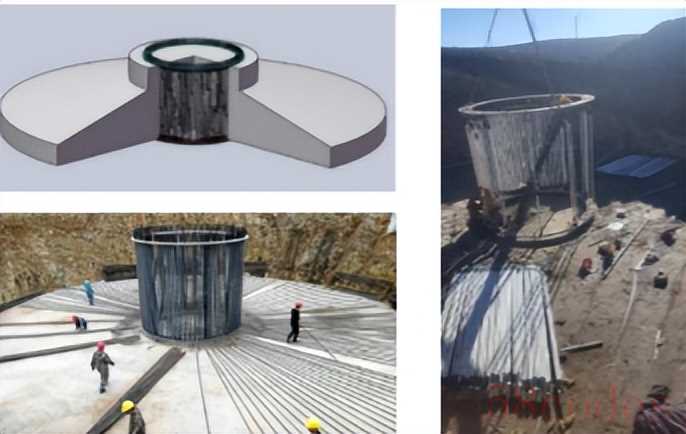

1)预应力锚栓、基础平台、变频器、塔基柜的安装要求

(1)检查清理基础锚栓及上锚板平面,检查水平度,确保水平度偏差在风机厂家规定的范围内;清理基础表面垃圾及上锚板杂物。

(2)检查基础预埋的安装支脚,安装塔底平台后,依次进行变流器、塔底控制柜 和水冷柜的吊装就位。

2)塔筒安装要求

(1)塔筒分多段供货,现场根据塔筒重量、尺寸以及安装高度选择吊车的吊装工况。

(2)按照由下至上的吊装顺序进行塔筒的安装。

① 塔筒结合面法兰清理干净,第一节安装前在第一节塔筒下法兰外缘和内缘各涂 一圈密封胶。

② 塔筒螺栓分别使用电动扳手和液压扳手等专用工具,并按厂家要求进行紧固。

3)机舱安装要求

(1)检查洗油机舱主轴法兰(用于连接轮毂)和机舱紧固件质量,在螺栓表面涂抹润滑脂。

(2)检查液压站、锁紧定位销子。按照厂家要求安装风速仪、航空灯等附件设备。

(3)吊装机舱就位后,使用电动扳手和液压扳手等设备对连接螺栓进行紧固。

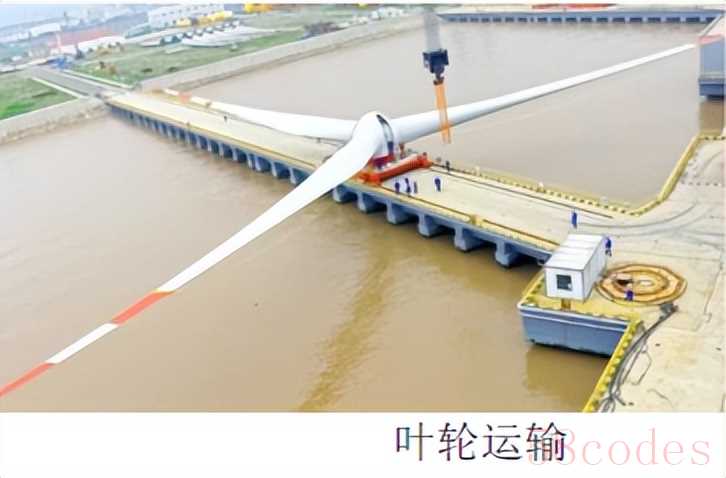

4)叶轮安装要求

(1)观察轮毂、叶片表面有无损伤,确定无异常后,将轮毂固定在组合支架上与3 片叶片进行组合。

(2)吊装组合后的叶轮要保持叶片位置和角度的正确,吊装过程中对叶片与吊索 具及溜绳进行防护。

(3)叶轮与机舱的螺栓紧固应使用电动扳手和液压扳手等设备进行紧固。

例如:某工程安装25台风力发电设备,风力发电设备由塔筒、机舱、轮毂、叶

2 3 0 、第 1 篇 机 电 工 程 技 术

片等组成,风机叶轮直径156m, 轮毂中心高度140m。现场安装采用800t 履带起重 机作为主吊机械(超起工况:主臂144m+ 风电副臂12m,250t 双滑轮吊钩,8倍率, 265t 转台平衡重,95t 车身平衡重,85t 超起平衡重);1台80t 履带起重机、2台100t 汽车起重机作为辅助吊装机械。使用水准仪控制设备的水平度,使用经纬仪控制塔筒 的垂直度,使用1000N·m 的电动扳手、400N·m 的力矩扳手和液压扳手逐次紧固 螺 栓 。

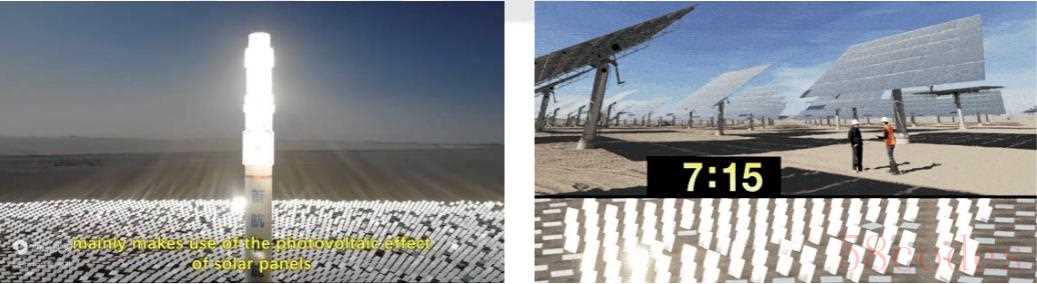

4.8.4 太阳能发电设备安装技术

1.光伏发电设备安装技术

1)光伏发电设备的安装程序

施工准备→基础检查验收→设备检查→光伏支架安装→光伏组件安装→汇流箱安装→逆变器安装→ 电气设备安装→调试→验收。

2)光伏发电设备安装技术要求

光伏发电设备安装前应制定光伏发电设备的专项施工方案,明确根据现场条件和 光伏发电设备的特点制定具有针对性的施工技术方案,方案中应包括在运输和安装中防 止光伏组件损伤的针对性措施。

(1)支架安装要求

① 固定支架和手动可调支架采用型钢结构的,其支架安装和紧固的紧固度应符合 设计要求。采用紧固件的支架,紧固点应牢固,不应有弹垫未压平现象。

② 支架倾斜度角度符合设计要求,手动可调支架调整动作灵活,高度角调整范围 满足设计要求;跟踪式支架与基础固定牢靠,跟踪电机运转平稳。

(2)光伏组件安装要求

① 检查光伏组件及各部件设备应完好,光伏组件采用螺栓进行固定,力矩符合产 品或设计的要求。

② 光伏组件之间的接线在组串后应进行光伏组件串的开路电压和短路电流的测试, 施工时严禁接触组串的金属带电部位。

3)汇流箱安装要求

检查汇流箱部件应完好且接线不松动,所有开关和熔断器处于断开状态,汇流箱 安装位置符合设计要求,垂直度偏差应小于1.5mm。

4)逆变器安装要求

逆变器基础型钢其顶部应高出抹平地面10mm并有可靠的接地,逆变器安装方向符 合设计要求,逆变器本体的预留孔及电缆管口进行防火封堵。

5)设备及系统调试

光伏设备及系统调试主要包括光伏组件串测试、跟踪系统调试、逆变器调试、通 信调试、升压变电系统调试等电气设备调试。

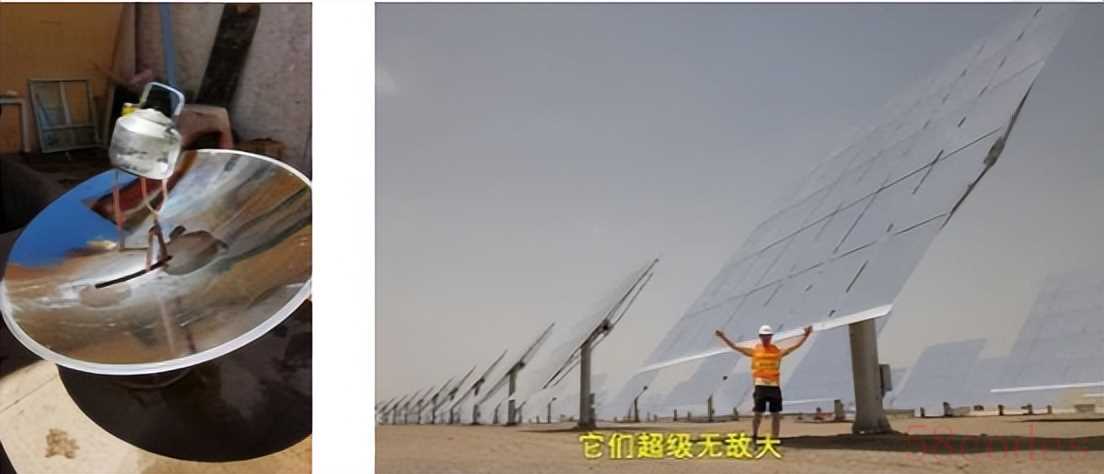

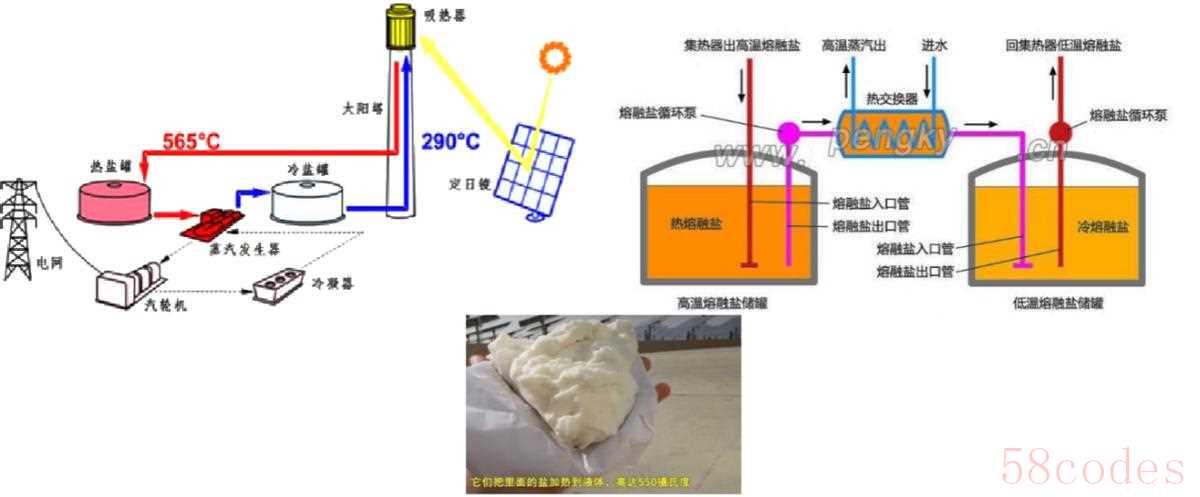

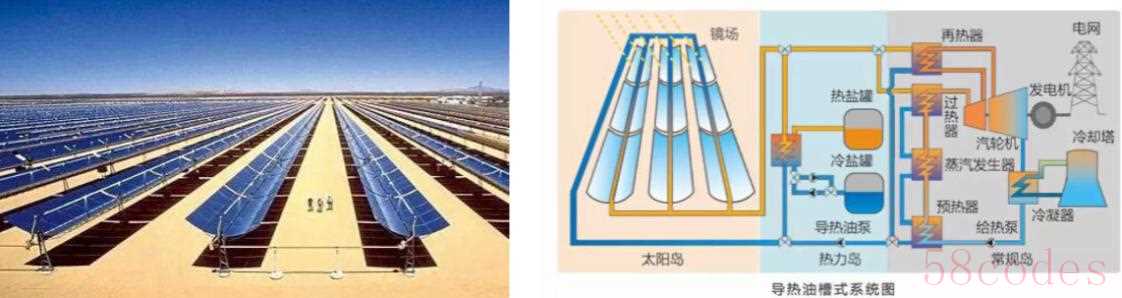

2.光热发电设备安装技术

1)光热发电设备的安装程序

(1)槽式光热发电设备安装程序

施工准备→基础检查验收→设备检查→集热器支架安装→集热器及附件安装→换

第4章 工业机电工程安装技术、231

热器及管道系统安装→汽轮发电机设备安装→ 电气设备安装→调试→验收。

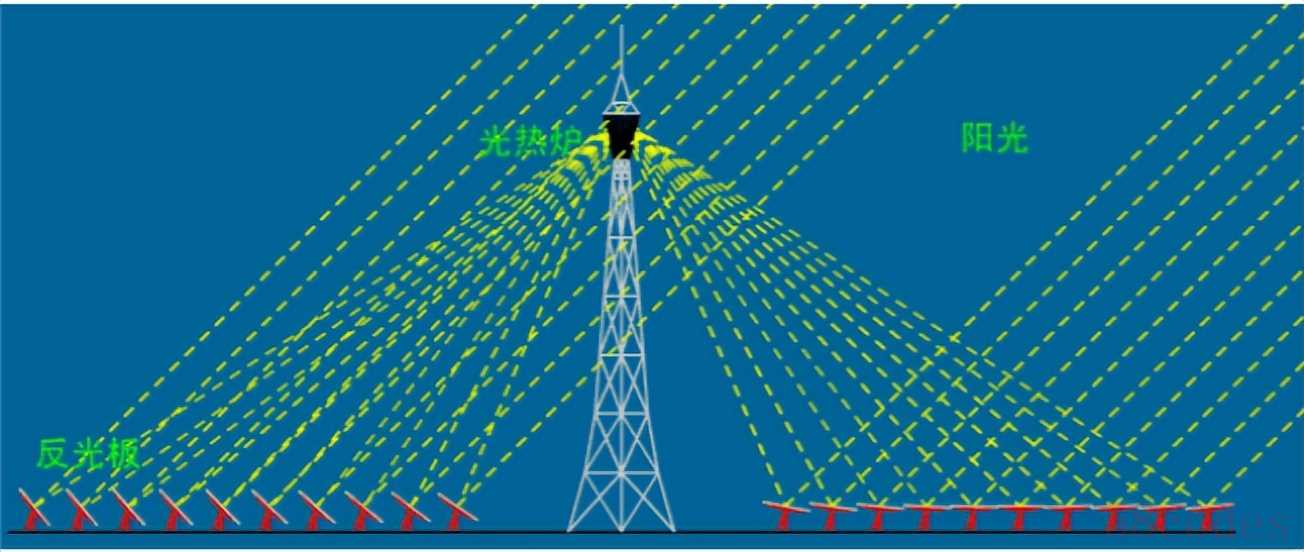

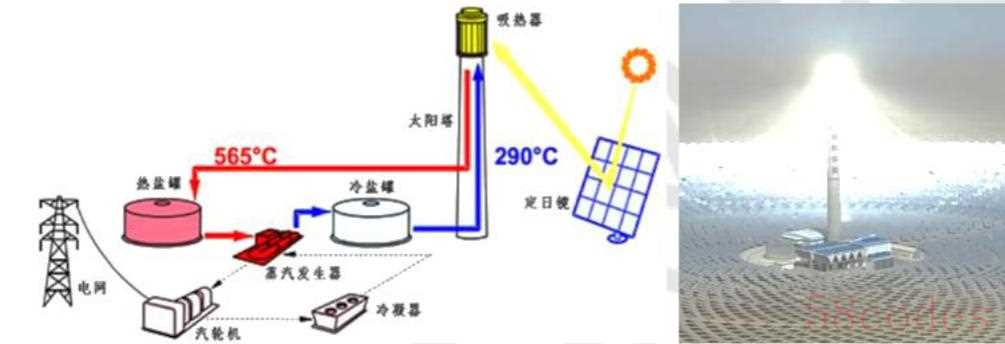

(2)塔式光热发电设备安装程序

施工准备→基础检查验收→设备检查→定日镜安装→吸热器钢结构安装→吸热器及系统管道安装→换热器及系统管道安装→汽轮发电机设备安装→ 电气设备安装→调试→ 验 收 。

2)光热发电设备安装技术要求

安装前应制定光热发电设备的专项施工方案,明确根据现场条件和光热设备的特 点选择恰当的吊装机械,制定吊装方案。汽轮发电机设备按照汽轮发电机安装技术有关内容执行,换热设备及系统管道的安装按照管道工程施工技术的内容执行。光热发电设 备的集热器应按照槽式设备和塔式设备各自制定针对性的安装要求。

(1)槽式光热发电设备集热器安装技术要求

① 塔架安装按照驱动塔→边塔→侧塔的顺序进行。

②集热器组合时,对紧固件应先进行初紧,待全部安装完成后方可终紧,并对初 拧扭矩、终拧扭矩进行记录。

③集热器应从驱动端到末端进行安装,安装时轴系间的销钉或销轴应满足技术要 求,紧固螺栓应满足力矩设计要求。检查随动轴与轴承座间隙是否均匀,满足技术要求 时方可紧固轴承螺栓。

④ 每个单元集热器安装后应进行旋转试验,试验转动角度能满足集热器安装技术 要求。无技术要求时,试验转动角度应为-180°~180°,误差为±10°。

⑤集热器安装0°位置验证:驱动装置将集热器开口调整到0°位置,使用测斜仪 进行测量,倾斜高差值≤3mm。

⑥ 集热器单元旋转:集热器单元应达到设计旋转极限点±120°误差值≤10°,且 符合设计误差要求。

(2)塔式光热发电集热设备安装技术要求

① 定日镜与支架固定牢固,安装位置、镜面调整角度符合设计要求。

② 塔式吸热器的钢结构安装应符合《钢结构工程施工质量验收标准》GB 50205— 2020的相关要求。

③ 塔式吸热器管屏设备内部应清洁,无杂物、无堵塞;安装时应对称进行,单面 安装应不多于2组。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏