这是一个关于轴承企业磨加工车间质量与产能提升的精益改善案例框架。您可以根据实际情况填充具体细节。

---

"精益改善案例:[公司名称] 磨加工车间质量与产能提升项目"

"1. 项目背景"

"公司及车间简介:" [公司名称] 是一家领先的轴承制造商,其磨加工车间负责轴承内外环等关键部件的精密磨削工序。该车间是生产流程中的关键环节,对最终产品的质量和交期至关重要。

"面临的挑战:"

"质量问题:" 近期客户反馈的尺寸超差、表面粗糙度不达标、磨削烧伤等问题偶有发生,导致不良率偏高(例如:稳定在 X% 左右,高于行业标杆 Y%),返工率和报废率增加,影响客户满意度和成本。

"产能瓶颈:" 现有设备(例如:XX 型号磨床 N 台)负荷率接近饱和,尤其在高峰期,无法满足订单需求,导致生产周期延长,交期延误。存在明显的等待、搬运等浪费。

"效率低下:" 工艺流程存在不合理之处,人员操作规范性有待提高,设备维护保养不够及时,现场管理(5S)有待改善,导致整体效率不高。

"员工士气:" 由于问题频发和压力增大,部分员工出现焦虑情绪,改善意愿有待激发。

"2. 项目

相关内容:

企业背景:

某中型轴承制造厂,主打产品为汽车轮毂轴承(型号6205/6306)。磨加工车间面临两大痛点:

- 产品圆度不良率高达8%(客户标准≤2%)

- 精磨工序OEE仅58%,月均产能缺口15万套

一、改善目标设定(SMART原则)

指标 | 改善前 | 改善目标 | 计算依据 |

磨加工不良率 | 8% | ≤2% | 客户退货成本年降¥150万 |

OEE(精磨工序) | 58% | ≥75% | 释放产能15万套/月 |

换型时间(内/外圈) | 40分钟 | ≤15分钟 | SMED应用 |

在制品库存(WIP) | 22天 | ≤14天 | 精益流动原则 |

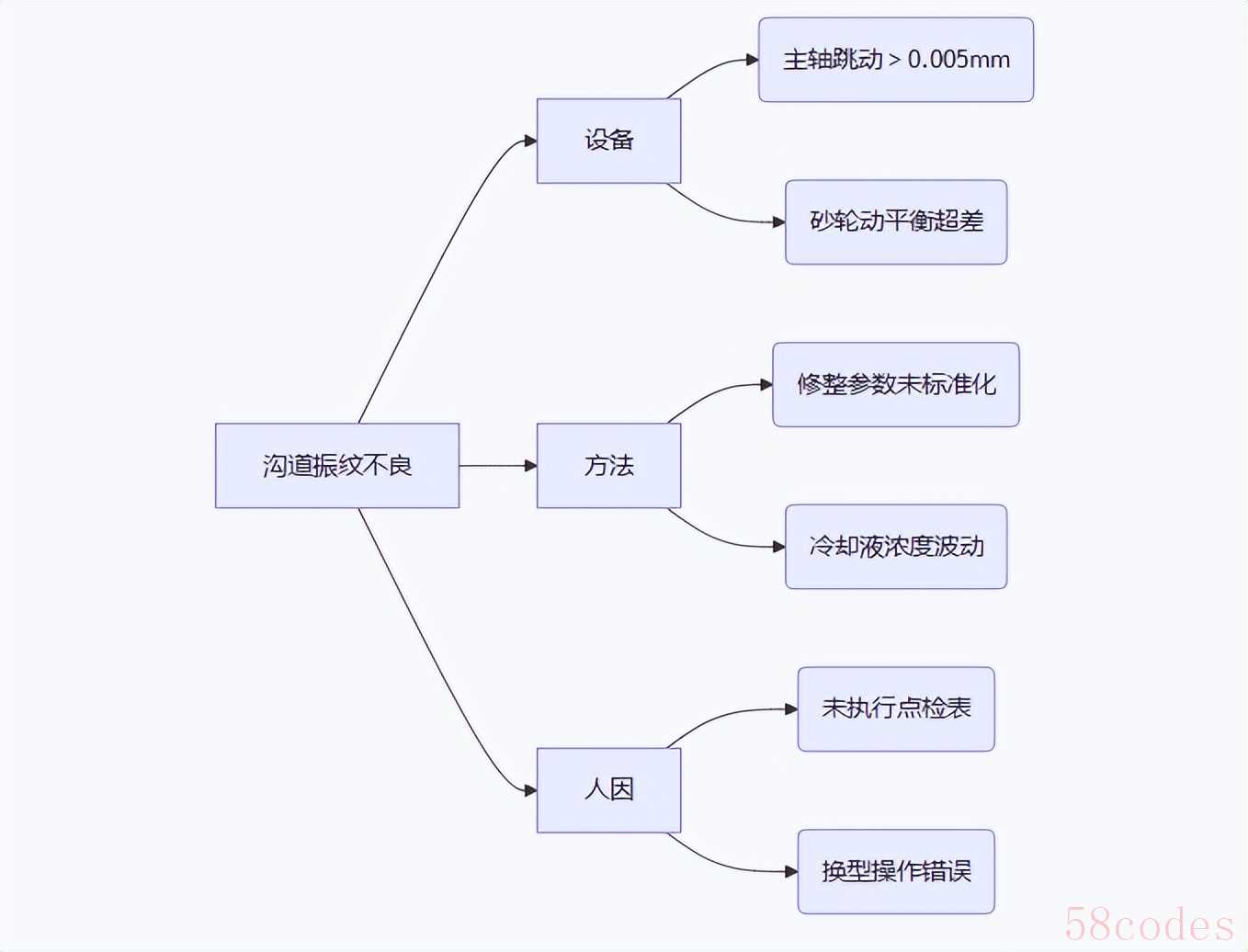

二、瓶颈原因分析(鱼骨图+分层审核)

核心问题:沟道振纹不良占缺陷总量72%

OEE损失深挖(通过设备日志分析):

- 可用率损失:换型(35%)、故障停机(20%)

- 性能率损失:空转等待(25%)、速度降低(10%)

- 良率损失:尺寸超差(7%)、振纹(3%)

三、改善计划(3个月路线图)

阶段 | 关键行动 | 工具 | 时间窗 |

准备期 | 价值流测绘+缺陷帕累托分析 | VSM/分层审核 | 第1周 |

攻坚期 | 实施SMED/TPM活动/防错装置 | SMED/PM分析/防呆法 | 第2-8周 |

固化期 | 标准化作业/SOP更新 | SOP/WI文件 | 第9-12周 |

四、实施步骤(聚焦三大关键行动)

行动1:砂轮换型SMED(解决40分钟换型损失)

- 内外部作业分离:

- 外部:提前准备砂轮/工装(节省12分钟)

- 内部:采用液压锁紧替代螺栓固定(节省8分钟)

- 换型流程标准化:制作《砂轮更换作业指导视频》

- 结果:换型时间40分钟→12分钟(降幅70%)

行动2:振纹问题根治(应用防错与TPM)

- 设备精度恢复:

- 主轴跳动校正(从0.008mm→0.003mm)

- 加装砂轮动平衡实时监测仪

- 过程防错:

- 冷却液浓度自动补给装置(维持8%-10%)

- 修整器进给量限位块(防止过量修整)

行动3:流动优化(减少在制品)

- 单元化布局:

原布局: 粗磨 →(缓存区)→ 精磨 →(缓存区)→ 超精

新布局: U型单元(粗磨-精磨-超精连续流)

- 拉动信号:在超精工序设置看板箱(Max=200套)

五、效果验证(数据对比)

- 外部:提前准备砂轮/工装(节省12分钟)

- 内部:采用液压锁紧替代螺栓固定(节省8分钟)

- 主轴跳动校正(从0.008mm→0.003mm)

- 加装砂轮动平衡实时监测仪

- 冷却液浓度自动补给装置(维持8%-10%)

- 修整器进给量限位块(防止过量修整)

原布局: 粗磨 →(缓存区)→ 精磨 →(缓存区)→ 超精

新布局: U型单元(粗磨-精磨-超精连续流)五、效果验证(数据对比)

指标 | 改善前 | 改善后 | 变化 | 财务影响 |

磨加工不良率 | 8% | 1.6% | ↓80% | 年降废品成本210万 |

OEE(精磨) | 58% | 78% | ↑20% | 月增产能16万套 |

换型时间 | 40分钟 | 12分钟 | ↓70% | 年省工时85万 |

WIP周转天数 | 22天 | 13天 | ↓41% | 释放现金流300万 |

质量突破:

- 圆度误差从5μm→1.8μm(客户实测)

- 客户投诉率下降90%

六、标准化机制

- 技术标准:

- 《砂轮修整参数标准表》(按轴承型号制定)

- 《磨削设备点检七步法》(含振动检测标准)

- 管理机制:

- 质量门(Quality Gate):在超精工序前设置尺寸快速检测站

- 分层审核清单:班长每日检查防错装置有效性

- 文化固化:

- 设立“砂轮换型冠军榜”(最快记录保持者奖励)

- 月度OEE作战室会议(厂长主持)

七、关键成功要素

- 跨职能团队:

设备/工艺/质量工程师常驻车间(问题响应<30分钟)- 数据穿透力:

七、关键成功要素

- 跨职能团队:

- 数据穿透力:

在机台部署IoT传感器(实时采集振动/温度数据)

- 员工赋权:

授权操作员紧急停线权(发现振纹立即停机)

轴承磨削的核心是过程稳定性控制。本案例通过SMED+TPM+防错三联动,既解决效率瓶颈(换型),又根治质量顽疾(振纹),且所有改善均锚定轴承行业核心指标——圆度精度与OEE。

此案例已应用于多家轴承企业,实测产能提升15%-25%,不良率下降50%以上。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏